湿式除尘与干式除尘(布袋/滤筒)的优缺点与应用场景

在工业粉尘治理领域,选择合适的技术路径是确保生产环境清洁、实现达标排放的关键。湿式除尘与干式除尘(主要包括布袋/滤筒除尘)作为两大主流技术,其工作原理、适用场景与经济性各有侧重。本文将深入解析两者的核心特点,助您做出更明智的决策。

湿式除尘技术:协同治理复杂污染物

湿式除尘器的核心在于利用水或其他液体介质与含尘气体充分接触,通过液滴或液膜来捕获粉尘颗粒。其过程不仅包含惯性碰撞,还涉及扩散、冷凝等多种效应,因此,它不仅能高效去除颗粒物,还能同步吸收烟气中的部分气态污染物,如二氧化硫、氟化氢等。坦白说,这种“除尘脱硫一体化”的能力,是它的显著优势。

这种技术的主要优点包括:安全性高,能有效降低气体温度并防止火花,适用于处理高温、高湿或易燃易爆粉尘;处理复杂污染物能力强,对微细及粘性粉尘捕集效率高;结构相对紧凑,初期投资往往具有一定吸引力。

当然,它的局限性也很突出。最核心的问题是会产生含尘废水与污泥,必须配套污水处理设施,增加了系统复杂性和后续处置成本。设备还存在腐蚀与磨损的风险,在寒冷地区需考虑防冻措施。此外,净化后的饱和湿烟气排放时可能产生“白色烟羽”现象。因此,湿式除尘器常见于垃圾焚烧、化工生产、冶金炉窑以及矿山破碎等存在复杂成分或需协同净化的工况。

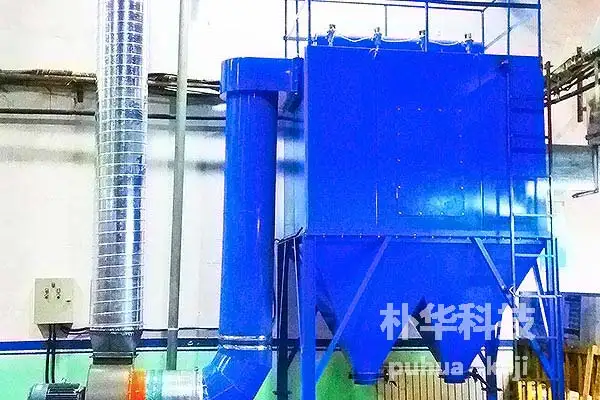

干式除尘技术:高效过滤与资源回收

干式除尘则完全不使用液体介质,主要依靠过滤、静电等物理方法分离粉尘。其中,布袋除尘器和滤筒除尘器是应用最广泛的过滤式设备。

布袋除尘器通过纤维滤袋进行表面和深层过滤。当滤袋表面形成稳定的粉尘初层后,对微细粉尘的捕集效率极高,可稳定实现低浓度排放。它的适应性较强,能处理高浓度粉尘和不同比电阻的粉尘,且收集的粉尘为干态,非常便于资源化回收利用。但其设备阻力相对较高,导致风机能耗较大,且滤袋对烟气的温度(通常不宜超过260℃)、湿度和腐蚀性较为敏感。

滤筒除尘器采用折叠式滤筒作为过滤元件,在同等处理风量下设备结构更为紧凑。然而,其滤筒表面的褶皱在清灰时可能不如布袋彻底,长期运行需关注维护问题。干式除尘的另一种重要形式是静电除尘器,它利用高压电场使粉尘荷电后被收集,具有能耗低、耐高温的优点,但其效率受粉尘比电阻影响较大,且存在二次扬尘的可能。

总体而言,干式除尘技术在水泥、有色金属冶炼、木材加工、机械制造等粉尘具有回收价值或不允许增加水污染的行业中占据主流。

湿式与干式除尘核心对比

说到这里,我们可以通过一个简明的对比表格来梳理两者的关键差异:

| 考量维度 | 湿式除尘 | 干式除尘(布袋/滤筒) |

|---|---|---|

| 核心技术 | 气液接触,洗涤捕获 | 物理过滤或静电吸附 |

| 除尘效率 | 较高,对微细粉尘有效 | 很高,尤其对微细粉尘 |

| 协同净化 | 可同步去除部分气态污染物 | 一般仅针对颗粒物 |

| 副产品 | 含尘污水、污泥 | 干粉,利于回收 |

| 能耗与维护 | 水泵能耗、防腐防冻处理 | 风机能耗、滤料更换维护 |

| 适用工况 | 高温、高湿、易燃易爆、粘性粉尘 | 干性粉尘,要求粉尘回收,烟气温度适中 |

如何选择合适的技术?

面对具体的选择,不得不說,没有一种技术是普遍适用的。决策应基于对工况的全面分析:

分析粉尘与烟气性质:首先要明确粉尘的粒径、湿度、粘性、可燃性以及烟气中是否含有酸性气体等成分。例如,粘性粉尘或含油雾的烟气可能更适合湿式处理,而干燥、有回收价值的粉尘则倾向于干法收集。

权衡排放要求与总成本:除了关注初始投资,还需综合考虑运行能耗、水资源消耗、废水处理成本以及滤料更换等长期费用。追求超低排放的场合,干式布袋除尘往往更具优势。

考察现场条件与资源:场地空间、水资源丰富程度、气候条件(是否寒冷)以及是否有现成的泥浆或粉尘处理系统,都是重要的影响因素。

对于成分特别复杂、单一技术难以经济高效达标的场景,采用“干湿结合”的复合式工艺(例如旋风除尘预分离后接湿式净化)正成为一种可靠的解决方案。

专业建议与技术支持

除尘系统的设计与选型是一项专业性很强的工作,一个微小的参数偏差都可能影响长期运行的效率与成本。因此,寻求专业团队的技术支持是明智之举。例如,郑州朴华科技有限公司在环保设备领域拥有专业团队,能够根据客户具体的粉尘特性、烟气参数、现场空间和排放要求,提供涵盖技术选型、方案设计、生产制造到安装调试的针对性解决方案。无论是需要协同净化的湿式除尘系统,还是追求高效回收的布袋除尘器、滤筒除尘器,深入的技术诊断都是成功实施的第一步。

选择合适的除尘技术,不仅是满足环保法规的要求,更是企业实现绿色、可持续发展,提升综合竞争力的重要投资。