滤筒除尘器相比传统布袋除尘器在技术上有哪些革新

在工业粉尘治理领域,过滤技术的迭代直接关系到生产环境的清洁度与运营的经济性。传统布袋除尘器曾长期扮演关键角色,但随着材料科学与结构设计的进步,滤筒除尘器带来了一系列值得关注的技术革新。这些革新不仅仅是部件的更换,更代表了粉尘治理思路的升级。

核心突破:从深层过滤到表面过滤的跨越

坦白说,传统布袋除尘器的过滤机制存在其固有特点。它主要依赖粉尘在滤料纤维内部构筑的粉尘层(即“一次粉尘层”)来进行高效过滤,这属于“深层过滤”。这种方式虽然有效,但阻力会随着粉尘层的增厚而快速上升,清灰时也需要小心避免破坏这层关键的“过滤帮手”。

而滤筒除尘器的核心革新之一,在于其普遍采用了覆膜滤料与褶皱设计,实现了“表面过滤”。滤材表面附着一层极薄、孔径微小的PTFE(聚四氟乙烯)膜。这层膜充当了主要过滤介质,粉尘绝大部分被截留在膜的表面,无法进入滤材内部。这种机制带来两大直接好处:首先是初始阻力低且运行阻力稳定;其次是清灰更为彻底,因为剥离的是表面的粉尘饼,对滤材基材无损伤。

结构优化:紧凑设计与性能提升

说到这里,就不得不提滤筒除尘器在物理结构上的巧妙设计。它将平坦的滤料折叠成致密的褶皱,形成一个筒状元件。这种设计在单位体积内实现了巨大的过滤面积。据统计,在相同的外部尺寸条件下,采用折叠滤筒可使过滤面积增加约80%。这意味着在处理相同风量时,设备可以做得更小巧,极大地节省了占地面积;或者在原有除尘器外壳不动的情况下,通过换用滤筒大幅提升处理能力,这对于改造空间受限的项目极具价值。

同时,技术的进步不断拓宽其能力边界。例如,针对强腐蚀性环境,新一代滤筒通过材料改性,将耐腐蚀性显著提升,使其能在更苛刻的化工环境中稳定工作。在过滤精度上,高端滤筒对1微米左右颗粒物的过滤效率可以稳定在99.8%以上,甚至通过特殊工艺实现了对0.1微米级超细颗粒的过滤突破。

清灰与节能:技术革新的综合效益

清灰效果直接影响设备的长期稳定运行。传统布袋过长容易导致反吹力分布不均。滤筒因其高度相对较小,且在清灰技术上有持续改进。目前主流的脉冲喷吹清灰,通过优化喷吹管和喷嘴设计,并有时在滤筒内部增加导流装置(如内锥结构),能引导气流更均匀地分布在整个滤筒表面,有效避免“片状清灰”,实现全面清洁。

这些技术革新的综合成果,最终体现在显著的节能降耗上。运行阻力是风机能耗的主要决定因素。由于表面过滤特性、更大的过滤面积(导致过滤风速降低)以及更有效的清灰,滤筒除尘器的长期运行阻力通常能维持在一个较低的水平。实际工业案例显示,将传统布袋更换为等距折叠滤筒后,除尘器运行压差可从2000帕降至1200帕,由此带来的年节电量非常可观。

实践选择:适合的才是合理的

当然,任何技术都有其适用范围。滤筒除尘器在常温及中低温(常见材料耐温在120℃-220℃区间)、干燥或微湿、需要高效处理超细粉尘、空间受限或改造升级的场景中表现突出。而对于处理温度极高、烟气成分特殊(如高湿粘结性粉尘)或成本极其敏感的工况,传统布袋除尘器经过特定设计,仍有其应用空间。

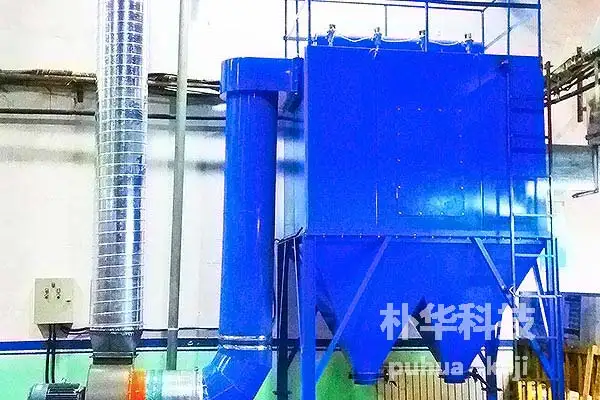

作为河南一家专业的环保设备生产厂家,郑州朴华科技有限公司在粉尘治理领域深耕多年。我们不仅提供成熟可靠的布袋除尘器解决方案,也紧跟技术发展趋势,将包括脉冲滤筒除尘器在内的创新技术融入产品体系。我们深刻理解,技术的价值在于解决实际问题。因此,我们致力于根据客户具体的工况条件、排放要求与空间预算,提供包括技术比选、方案设计与设备研发生产在内的定制化服务,帮助用户找到兼顾效能与经济的粉尘治理路径。

总而言之,滤筒除尘器的技术革新,是材料学、结构力学与流体动力学共同作用的结果。它通过过滤机理、结构形态和清灰方式的系统性升级,为工业除尘提供了更高效、更紧凑、更节能的新选择,正在成为推动行业向更优性能、更低排放发展的重要力量。