RTO设备热能回收技术突破:高效节能与环保并举

在当今环保要求日益严格的背景下,RTO设备作为一种高效的有机废气处理技术,正以其卓越的热能回收效率引起业界广泛关注。随着技术创新不断推进,现代RTO设备在VOCs治理与能源回收方面展现出前所未有的潜力,成为企业实现节能降耗和绿色发展的关键装备。

RTO设备工作原理与热能回收基础

蓄热式热氧化炉,即RTO设备,是一种运行能耗低、去除率很高的中低浓度有机废气治理装置。其核心工作原理在于将有机废气加热至800℃左右,使VOCs氧化分解为二氧化碳和水,同时利用蓄热体回收燃烧后产生的高温烟气的热量,用于预热新进入的废气,从而大幅降低辅助燃料的需求。

与传统催化氧化、直燃式热氧化炉相比,RTO设备具有热效率高(通常≥95%)、运行成本低、能处理大风量低浓度废气等特点。当废气浓度稍高时,还可进行二次余热回收,进一步降低运行成本。这种高效的热能回收机制使得RTO设备在众多工业领域得到广泛应用。

从技术演进角度看,RTO设备已经从最初的两室结构发展到三室、五室甚至更多室的设计,以及旋转式RTO,使得废气处理效率与热能回收效果得到持续优化。

RTO设备热能回收的技术突破与创新

近年来,RTO设备在热能回收方面取得了显著技术突破,主要体现在材料、系统和控制策略等多个维度。

材料创新:提升蓄热效率与稳定性

蓄热材料是影响RTO设备热能回收效率的核心因素之一。先进的蓄热陶瓷具有更高的热容量和热传导性能,能够更有效地储存和释放热量。一些厂家还研发了具有优异疏水性能的蜂窝沸石分子筛,针对不同极性VOCs优化孔隙结构,不仅提升了吸附效率,还增强了材料的使用寿命。这类材料创新使得RTO系统在废气浓缩和处理过程中,热能回收率得到明显提升。

系统设计与集成创新

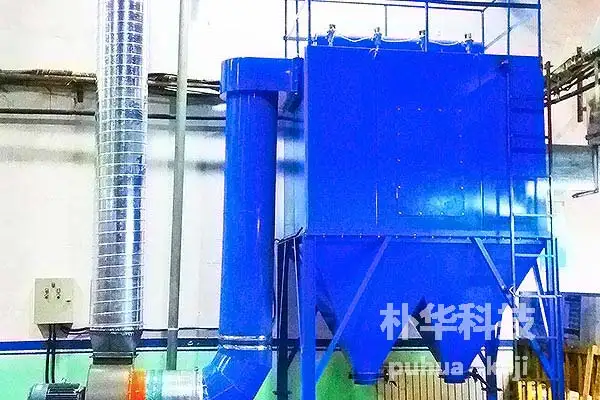

在系统设计层面,创新的集成方案不断涌现。例如,郑州朴华科技作为环保设备领域的企业,专注于VOCs治理设备的技术研发,其RTO设备结合了先进的热交换系统,有效提升了整体热效率。一些前沿设计方案将沸石转轮与RTO设备结合,形成“吸附浓缩-高效燃烧-资源回收”的技术闭环,大幅提高了大风量、低浓度废气处理场景下的能源利用效率。

可迪尔公司的实践案例表明,其五床RTO与直燃炉设备通过分区吸附、智能调节脱附周期等技术,实现大风量、中低浓度废气的高效处理,净化效率稳定在99.5%以上,同时热能回收率达到98.2%,明显高于行业平均85%的水平。

智能控制与余热利用优化

智能控制系统是提升RTO设备热能回收效率的另一关键技术突破。中化大气治理股份有限公司公布的“基于分段滞环和动态补偿的高温烟气调节阀智能控制系统”专利,通过分段式温度区间以及双阈值滞环设定把控调节阀的控制次数,并利用动态预测补偿模块实现未来烟气流量的预测得出补偿量,有效避免了烟气量波动对于调节阀控制的扰动,抑制了蒸汽流量波动对调节阀智能控制造成的偏差,实现了快速响应与稳态精度兼顾的协调控制操作,显著提高了余热回收率。

上海碳索能源服务股份有限公司开发的RTO烟气余热回收装置,则通过将RTO系统与热泵系统结合,共同为车间烘房提供用热。该系统利用热交换器将废气热量转换为一定温度的热水储存在储热水箱中,结合热泵机组为使用末端提供热量。当RTO燃烧室排出的高温烟气余热满足用热设备需求时,可调低热泵机组运行负荷,从而达到节能的目的。

-1.webp)

RTO设备热能回收的实际效益分析

RTO设备在热能回收方面带来的效益不仅体现在环境层面,还直接反映在企业的经济效益上。以下通过实际案例数据加以说明:

| 案例来源 | 行业领域 | 节能效益 | 减排效果 |

|---|---|---|---|

| 中国中煤鄂能化公司 | 煤化工 | 副产蒸汽约68万吨/年,节能量约5.8万吨标准煤 | VOCs浓度远低于国家标准,年减排约1万吨非甲烷总烃 |

| 某汽车零件制造企业 | 汽车制造 | 全年废热回收量约1,226,411,483Kcal,相当于137.8千立方米天然气 | 减少CO2排放量258.93公吨/年 |

| 江苏瑞鼎环境工程 | 石油化工 | 副产535℃高压过热蒸汽,为顾客年创效超1.35亿元 | 预计年减碳量超过200万吨 |

从上述案例可以看出,RTO设备的热能回收功能为企业带来了显著的节能效益和减排效果。尤其是在高能耗行业,通过余热回收产生的蒸汽或热水可以直接用于生产工艺,降低外部能源采购成本,实现能源的梯级利用。

RTO设备在不同行业的应用案例

RTO设备凭借其高效的热能回收能力,已在多个行业取得了成功应用,以下为部分典型案例:

煤化工行业:中国中煤所属鄂能化公司的“低温甲醇洗VOCs尾气热能综合利用项目”采用蓄热式燃烧技术,通过高效热能循环利用和高温氧化分解,实现低温甲醇洗尾气热能回收。经过RTO工艺处理后,尾气中的VOCs浓度为18毫克/立方米左右,远低于120毫克/立方米的国家标准,同时每年可副产蒸汽约68万吨,节能量约5.8万吨标准煤。

汽车制造行业:台湾某汽车零件制造企业通过引入涂装RTO废热回收系统,利用烟气余热追加热交换器,局部取代前处理槽内热水的热能来源。该系统将排气温度从160℃-180℃降至112℃,全年废热回收量相当于137.8千立方米的天然气,年节约费用达1,515.8万元。

集装箱制造行业:可迪尔公司为连云港某大型集装箱企业设计的“沸石转轮+RTO”组合工艺,处理280,000m³/h大风量喷漆废气,通过转轮将低浓度废气浓缩后送入760℃以上的RTO燃烧室彻底分解。处理后非甲烷总烃≤25mg/m³,年减排VOCs超300吨,同时实现了热能的高效回收利用。

石油化工行业:江苏瑞鼎环境工程有限公司为石化企业提供的定制化RTO解决方案,采用全球首创丁烷法废气RTO处理工艺,可副产9.8Mpag的高压过热蒸汽驱动透平机,综合热效率提升40%,为客户创造显著经济效益。

RTO热能回收技术的未来发展趋势

随着环保要求的不断提高和节能减排压力的增加,RTO设备在热能回收方面的技术发展呈现出以下几个趋势:

系统智能化程度不断提升:基于大数据和人工智能的智能控制系统将更加精准地预测和调节RTO运行参数,实现热能回收效率的最大化。如中化大气的智能温控系统专利就是这一趋势的体现。

材料科学进一步应用:新型蓄热材料的研发将致力于提高热容量、热传导效率和耐高温性能,从而提升RTO设备的整体热回收能力。

系统集成与模块化设计:像郑州朴华科技这样的环保设备生产企业,正致力于研发更加模块化的RTO设备,通过标准化处理单元缩短交付周期,同时提高系统的可靠性和维护便利性。

多技术融合:RTO与其他废气处理技术、能源回收技术的融合将更加深入,形成更加高效的综合解决方案。例如RTO与热泵系统的结合,与沸石转轮浓缩技术的集成等。

RTO设备在热能回收方面的技术突破,使其成为当前有机废气治理领域兼具环境效益和经济效益的选择。随着材料科学、智能控制和系统集成技术的不断发展,RTO设备的热能回收效率将进一步提升,为企业实现节能减排和降低运营成本提供更加有力的技术支持。作为环保设备领域的企业,郑州朴华科技将继续专注于RTO设备等环保技术的研发与应用,助力工业绿色转型。

对于考虑引入或升级RTO设备的企业来说,关注最新技术发展趋势,选择适合自身工艺特点和能源需求的RTO系统,将能够在激烈的市场竞争中获得环保与经济的双重优势。

上一篇 :滤筒除尘器滤材如何选择:聚酯、防静电与覆膜全面解析

下一篇 :单机除尘器在产尘点分散的车间如何布局?