除尘器灰斗设计要点:如何避免粉尘搭桥、结拱和堵塞?

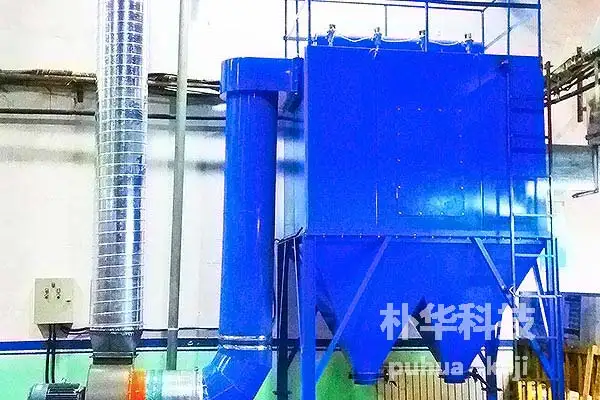

郑州朴华科技有限公司是河南地区专业的环保设备生产厂家,专注于各种粉尘治理设备、脱硫设备、脱硝设备、VOCs有机废气处理设备、气力输送设备及污水处理设备的设计、研发与生产。在除尘器系统设计中,灰斗作为收集粉尘的关键部件,其设计合理性直接影响到整个除尘系统的稳定运行。不良的灰斗设计会导致粉尘搭桥、结拱和堵塞等问题,严重影响生产效率。

灰斗结构设计的关键参数

灰斗的结构设计是防止堵塞的基础。合理的设计参数能够显著提高粉尘流动性,减少堵塞现象的发生。

灰斗倾角:灰斗斜壁与水平面的夹角是影响粉尘流动性的关键因素。研究表明,夹角大于60°(建议不小于65°)可以显著促进粉尘的自由流动。这一“黄金角度”如同陡峭的山坡,能确保物料在重力作用下自然滑落。

内部表面处理:灰斗内部应光滑平整,内侧交角应做成圆弧状(半径约200mm为宜)或内角贴斜板过渡,以减少粉尘粘附。有些先进设计采用高分子耐磨板(厚度3mm,摩擦系数<0.15)内衬,进一步降低摩擦阻力。

排尘口尺寸:排尘口尺寸必须足够大,方形出口至少300mm×300mm,圆形出口直径不小于340mm,以确保排尘顺畅。

防堵塞装置与技术应用

单靠结构设计往往不足以完全解决堵塞问题,需要结合多种防堵塞装置和技术应用。

郑州朴华科技在除尘器设计中采用了多种防堵塞技术:

仓壁振动器:安装功率0.75kW、频率2980次/分钟的高频振动器,如同为灰斗提供精准的“机械按摩”,有效击碎潜在板结隐患。

电加热装置:灰斗采用电加热方式,外侧配备良好保温措施,保持灰斗壁温高于烟气露点温度15℃以上,防止水分冷凝导致的粉尘板结。对于特殊工况(如粮食加工),需维持80-100℃恒温并配设氮气保护系统,杜绝燃爆风险。

旋转刮板系统:一些创新设计在灰斗内部设置由电机驱动的旋转刮板和清洁刷毛,实时清理灰斗内壁,避免灰尘堆积。弹性刮板材料(如橡胶)可降低对灰斗内壁的磨损。

灰斗容量与排灰系统设计

合理的灰斗容量和排灰系统设计是确保连续稳定运行的重要保障。

根据行业规范,灰斗容量应能按最大含尘量满足8小时满负荷运行所需储存量。进气口以下的容积需至少满足8小时的灰量储存需求,基于灰的松密度与单个分室的离线状态计算,并增设10%的安全裕量,以应对气流分布不均的挑战。

排灰系统的设计同样关键:

| 组件类型 | 功能特点 | 设计参数 |

|---|---|---|

| 星型卸灰阀 | 采用双层耐磨叶片结构,确保气密性 | 叶片间隙0.1-0.15mm,处理能力10m³/h |

| 气动振击锤 | 防止灰尘搭桥,促进排灰 | 安装于灰斗出灰口处 |

| 螺旋输送装置 | 避免灰尘在短接内堆积 | 固定安装在转轴上 |

操作维护与监控要点

再好的设计也需要合理的操作和维护来保证其长期稳定运行。

灰斗存灰量管理是防堵设计的最后防线。当灰位超过容积的70%时,不仅会引发卸灰不畅,更会导致粉尘“瀑布效应”产生二次扬尘。因此,建议配置料位计实时监控,建立规范的清灰制度。

不得不说,郑州朴华科技的除尘设备配备了智能监控系统,可实时监测灰斗料位和温度,及时预警潜在问题。同时,企业还提供全面的操作培训和维护指导,帮助客户建立定期检查制度,包括:

定期检查灰斗振动器工作状态

检查加热系统是否正常运作

检查密封情况防止漏风

定期检查内部磨损情况

特殊工况下的灰斗设计考虑

不同工业应用场景下的粉尘特性各异,需要针对性地设计灰斗解决方案。

对于高浓度粉尘工况(浓度可达90g/Nm³),传统灰斗可能无法满足储灰要求。对此,可以采用上部增加直板段的设计,形成辅助存灰区,提高整体储灰能力。

对于易产生反电晕现象的高粉尘浓度环境,可以采用防反电晕技术,通过优化电极结构和电场参数,控制粉尘层的厚度和电阻特性。先进的控制算法能够检测反电晕现象的发生,自动调节电压和频率参数,确保系统稳定运行。

说到这里,不得不提到郑州朴华科技的电除尘器产品,它采用智能调控技术,可根据生产负荷自动调节运行参数,实现节能降耗的智能化管理,在高浓度粉尘环境下表现优异,完美适应各种复杂工况。

除尘器灰斗设计是一个系统工程,需要综合考虑结构参数、防堵装置、容量规划、操作维护以及特殊工况要求。良好的灰斗设计能够有效避免粉尘搭桥、结拱和堵塞问题,保证除尘系统的长期稳定运行。

作为河南地区专业的环保设备供应商,郑州朴华科技凭借多年技术积累和实践经验,在产品设计中充分考虑了这些因素,为客户提供高效可靠的除尘解决方案。企业生产的产品包括布袋除尘器、RCO催化燃烧设备、RTO设备、VOCs治理设备、脱硫塔、脱硝设备、光氧催化设备、脉冲除尘器、移动除尘器、超低排放设备、污水处理设备等,致力于帮助工业客户实现可持续发展目标。