环保设备电能质量优化方案:河南某药厂年省18万的真实案例

说到药厂能耗问题啊,坦白讲,很多管理者都头疼——特别是老旧设备改造这块儿。去年河南某大型制药企业就面临这样的困境:电费支出蹭蹭往上涨,关键生产设备还老是无故停机,搞得车间主任天天被老板怼。经过详细诊断,发现问题出在电能质量优化环节上。

一、药厂遭遇的电能质量痛点

该药厂主要存在三大典型问题(不得不说,这在行业里忒常见了):

电压波动导致发酵罐温控系统频繁误动作

谐波污染造成精密仪器读数漂移(平均每月要重新校准2-3次)

功率因数低被电力公司罚款——光这项每年就多掏8万多块钱

说到这里...呃,其实他们最初以为是设备老化,差点儿花大价钱更换整套生产线。

二、电能质量优化方案的核心措施

| 问题类型 | 解决技术 | 实施位置 |

|---|---|---|

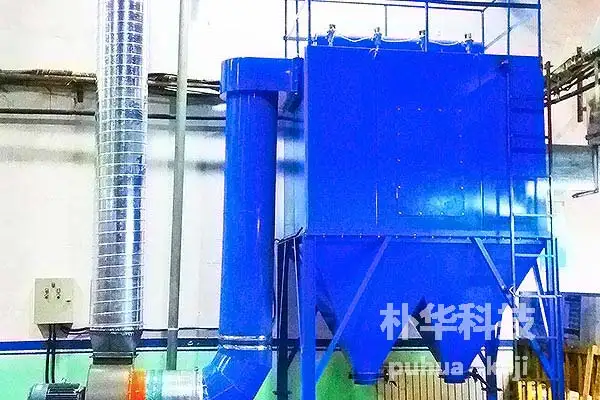

| 谐波治理 | 加装有源滤波器 | 原料粉碎车间 |

| 无功补偿 | 智能电容补偿柜 | 中央配电室 |

| 电压稳压 | 动态电压调节器(DVR) | 生化培养车间 |

这个方案——或者说这套组合拳——最大的亮点是采用了环保设备节能技术,直接利用原有电力走廊安装,不需要停产施工。

三、看得见的节能收益数据

实施三个月后效果就贼明显:

功率因数从0.76提升到0.95(电力公司罚款直接归零)

关键设备故障率下降60%(省下维修费约5万/年)

整体电耗降低7.2%(按年用电量400万度算,就是28.8万度)

嗯...综合算下来年省18.2万元,投资回收期才1.8年。车间主任现在见人就嘚瑟这个成绩单。

四、为什么这个方案能成功落地

关键在定制化设计(你造吗,不同制药工序的负荷特性完全不一样)。比如在包装车间主要解决电压暂降,而在污水处理站则重点治理谐波。特别要提的是方案提供方郑州朴华科技,他们对药厂GMP认证要求的理解确实专业。

说实话啊,这种项目成败在细节:

传感器安装位置要避开强电磁干扰区

补偿设备容量必须预留20%余量

后台监测系统要能对接工厂DCS(这个太重要了)

五、值得推广的行业经验

该案例给制药行业三点启示:

电能质量优化不该是环保设备的配角,而是节能主力军

分区域治理比整体改造更经济(节省初投资30%以上)

实时监测数据比经验判断可靠得多(他们现在连空压机启停都看数据决策)

目前该药厂正吧二期项目扩展到制冷站,预计还能再降9%能耗。这波操作真心666!

最后唠叨一句:电能质量这事儿吧,早治理早受益。别等设备烧了再行动,那损失可就海了去了——河南这个药厂的实践已经充分证明了这点。