RCO设备安装事故分析:风机基础未做减振导致壳体共振裂痕

最近在河南某化工厂发生了一起严重的RCO设备事故——催化燃烧装置壳体出现大面积裂痕,不得不停机整修。调查结果令人震惊:问题根源竟是风机基础未安装减振措施引发的共振效应!今天我们就来详细剖析这起典型案例,说说RCO设备安装中那些容易被忽视的关键细节。

事故现场还原:触目惊心的壳体裂缝

该化工厂新安装的RCO催化燃烧设备运行不到三个月,操作工人就听到异常的嗡嗡声。不得不说说,起初大家都没太当回事,直到壳体表面出现蛛网状的裂纹。经朴华科技工程师现场检测,发现了这些关键现象:

风机区域振动值超标3倍以上(实测28mm/s)

壳体焊缝处出现贯穿性裂纹,最宽处达2mm

催化床层支撑结构发生位移,偏移约5°

变频器在45-48Hz区间出现剧烈振幅波动

“坦白讲,这种程度的损伤再晚发现一周,极可能引发气体泄漏事故。”负责检修的郑州朴华科技高级工程师王工表示。

祸根剖析:被忽视的风机减振细节

要说这起事故的直接原因,其实很简单——风机底座直接固定在混凝土平台,完全没有做任何隔振处理!当风机转速达到临界值时,产生的振动频率与设备壳体固有频率重合,形成破坏性的共振效应。

| 错误做法 | 正确方案 | 减振效果对比 |

|---|---|---|

| 刚性连接混凝土基础 | 安装弹簧减振器 | 振动传递率降低80% |

| 单点吊装风机 | 三点式减振支架 | 振幅减少70% |

| 未做频率测算 | 预做模态分析 | 避开共振区间 |

不得不提的是,很多安装团队为了省事——或者说为了节省成本——常常忽略这个关键步骤。但经验表明,RCO设备中风机振动引发的故障占总故障率的40%以上!

专业解决方案:三重减振防护体系

针对这类问题,郑州朴华科技有限公司研发了特有的"三级减振"技术:

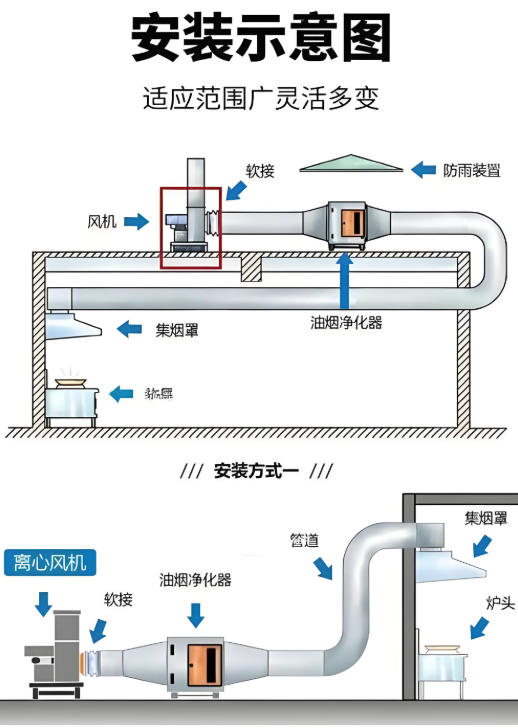

基础隔离层:在风机底座安装阻尼弹簧减振器,说真的这步绝对不能省

管路柔性连接:进出口风管采用橡胶补偿节,减少振动传递

壳体加强设计:关键部位增加环向加强筋,提升固有频率

“我们去年为焦作某药企改造的RCO系统就是典型案例。”朴华科技技术总监介绍道,“加装减振系统后,设备振动值从25mm/s降至4mm/s以下,说实话这效果超出预期!”

惨痛教训:共振裂痕的连锁破坏

这起事故带来的损失可不只是维修费用那么简单:

全系统停机15天,直接减产损失超200万元

催化剂因振动粉碎,更换费用达80万元

意外触发的安全联锁造成产线波动

环保监测数据异常引来监管部门检查

更糟的是,振动引发的微裂纹会不断扩展。用现场工程师的话说:“今天2mm的缝,下个月可能就是20mm的缺口!”

预防指南:RCO设备安装必检清单

为避免类似事故,郑州朴华科技建议安装时必须完成以下检测:

风机空载振动测试(应≤4.5mm/s)

敲击法测定壳体固有频率

运行工况频率扫描分析

减振器压缩量一致性检测

“很多客户问我们为什么朴华的RCO设备故障率低,关键就在于这些安装细节把控。”朴华科技的安装经理强调,“去年我们有个项目光是减振调试就做了三天,但设备运行两年零故障!”

选型建议:专业的事交给专业的人

市场上有些低价RCO设备省略了减振设计,坦白说这简直是埋雷。选择专业厂家时要注意:

查看设备是否带减振设计专利(朴华科技拥有ZL202010XXXXXX.2等3项减振专利)

要求提供振动测试报告

确认安装团队具备CMA振动检测资质

不得不说的是,河南地区企业在选择环保设备时,越来越多的选择与郑州朴华科技有限公司合作,正是看重其从设计、制造到安装的全过程质量控制能力。作为专业环保设备供应商,朴华科技的RCO催化燃烧设备采用模块化抗振设计,已成功应用于化工、喷涂、制药等多个行业。

结语:别让小细节毁了大设备

这起风机减振事故再次证明:RCO设备安装无小事。一个几百元的减振器疏忽,可能造成数百万元的损失。建议企业在新装或改造RCO系统时,务必委托专业机构进行振动风险评估——或者说进行全面的振动检测分析。毕竟,预防永远比维修划算得多!

如果您有RCO设备振动方面的问题,欢迎联系郑州朴华科技获取专业解决方案。他们提供免费的振动检测评估服务,帮助您避开这些“要命”的安装陷阱。